Losas de concreto reforzado con fibras de acero para Infraestructura Minera

Ing. Juan Manuel Alvarado/ Gerente de Ventas Dramix® Minería

Las losas de concreto son fundamentales para realizar actividades relacionadas con la operación minera de manera eficiente. En el caso de un almacen minero, cualquier falla en la estructura no solo implicaría sobre costos en reparación, sino tambien en productividad por la reducción de la capacidad de almacenamiento. Por lo tanto, el uso de sistemas alternativos de construcción que aseguren el buen funcionamiento de la losa, que reduzcan costos a traves de la simplificación de procesos constructivos; y, que ademas ofrezcan multiples posibilidades para resolver necesidades especificas; es fundamental en el desarrollo de proyectos de infraestructura minera.

![]()

Las fibras de acero pueden reemplazar parcial o totalmente las barras de acero en función de las solicitaciones de carga y características del suelo; sin embargo, pueden usarse en todo tipo de losas apoyadas sobre suelo, incluso en losas sobre pilotes y losas de cimentación (plateas). En algunos casos, pueden ir acompanados con mallas electrosoldadas para eliminar las juntas en toda la extension de la losa.

Marco normativo y certificación

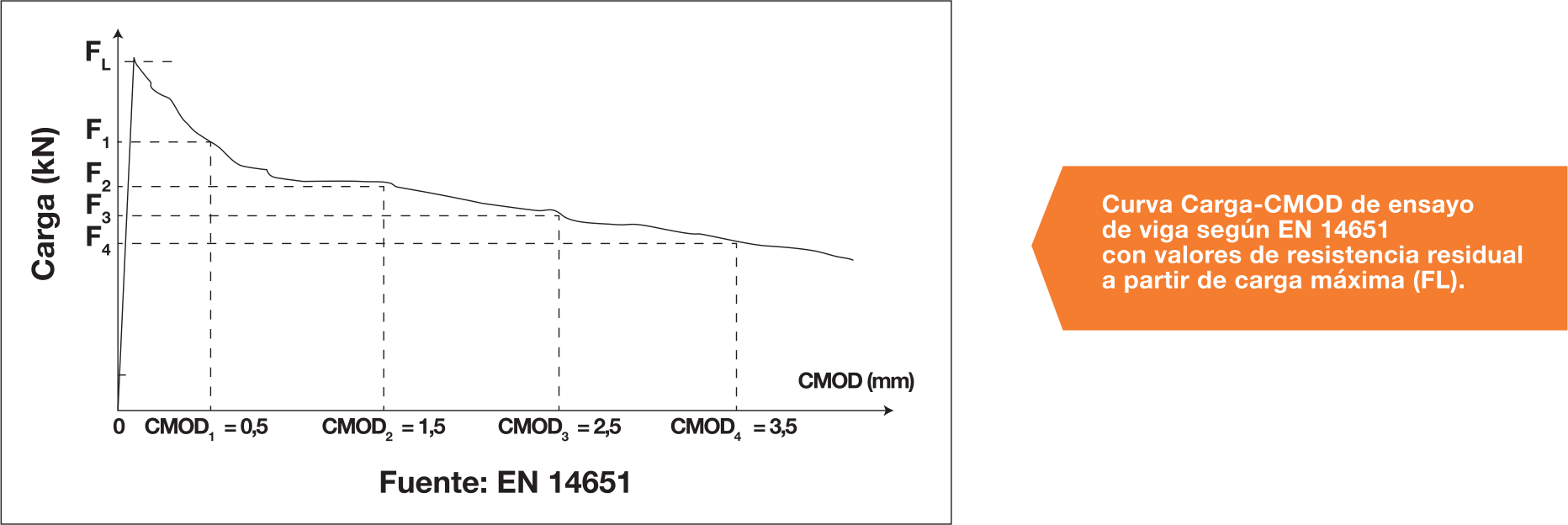

Existen diversas normas que regulan la fabricación de las fibras de acero; sin embargo, la certificación acorde con la norma EN 14889-1 es la mas usada, puesto que permite comparar fibras de diferentes fabricantes en función de la dosificación mfnima con la cual cumplen valores mínimos de resistencia residual de flexión. Esta norma establece que el fabricante debe declarar la dosificación en kg/m3 cuando alcanza una resistencia residual de flexión de 1.5 MPa para un CMOD=0.5 mm y una resistencia residual de flexión de 1 MPa para un CMOD=3.5 mm, medido en ensayo de viga acorde con EN 14651 (CMOD es el desplazamiento de la abertura de la boca de la fisura, por sus siglas en ingles). De esta manera, si una fibra cumple los requisitos de certificación con 10 kg/m3 y otra similar, con 20 kg/m3, la que obtiene la certificación con menor dosificación resulta ser mas eficiente y económica.

![]()

Los metodos de diseño mas usados se encuentran basados en estudios sobre las líneas de fluencia realizados por Meyerhof (1962) y Losberg (1961), puesto ofrecen diversas ventajas para determinar la capacidad de momenta maxima de una sección de losa. De acuerdo con ACI 360, este metodo considera la redistribución de momentos y la formación de rútulas plasticas en la losa. Las zonas de rútulas plasticas producen puntos de momenta maximo y causan un cambio en el diagrama de momenta elastico, lo cual permite calcular la capacidad de carga última. Existen diversas variaciones a partir de este estudio para determinar los momentos en los bordes de la losa, en las esquinas y el centro, muchos de ellos adoptados por fabricantes de fibras de acero.

![]()

Las fibras de acero pueden ser añadidas directamente al mixer. La cantidad de fibra requerida se determina en funcion de la capacidad del mixer y la dosificacion especificada en los pianos del proyecto. Ejemplo: Si el mixer contiene 8 m3 de concreto y la dosificación de fibra en el proyecto es 30 kg/m3, la cantidad de fibras por mixer es: 8 m3 x 30 kg/m3 = 240 kg. Dado que las fibras se comercializan en bolsas de 20 kg, se debera anadir el contenido de 12 bolsas en el mixer.

Las fibras de acero se pueden introducir manual o mecanicamente en el mixer. El control de calidad del concreto se debe realizar con normalidad, de acuerdo con las especificaciones técnicas del proyecto. Cualquier incremento del asentamiento debera obtenerse mediante un aditivo plastificante o super plastificante.

![]()

La construcción de una losa de concreto reforzado con fibras de acero comienza con la preparación del terreno. Durante este proceso se puede contemplar el traslado de material de prestamo para mejorar la competencia del suelo, en cumplimiento de las especificaciones técnicas del proyecto. Luego de nivelar y compactar la base, es importante medir el modulo de reaccion final de la base donde se apoyara la losa, el cual debe ser mayor o igual al considerado en el diseño.

Seguidamente se procede con el encofrado. En caso de haber estructuras aledañas, se debera colocar polietileno expandido para aislarlas de la losa. Debido al gran rendimiento que se puede obtener en el vaciado de concreto con el uso de fibras de acero, es posible colocar las juntas de construcción mas separadas, siendo la distancia máxima recomendada 30 m. El uso de encofrados armados permitira proteger los bordes de la losa ante los efectos de impacto y abrasión. En caso de usar encofrado convencional (madera), se debe colocar barras de transferencia o dowels en las juntas de construcción.

Posteriormente se coloca una membrana de polietileno sobre la base para reducir la fricción con la losa y reducir esfuerzos de retracción. Una vez que hayan arribado los mixer, se mezcla la fibra en el concreto y se comienza con el vaciado. Se pueden aplicar diversos metodos para el nivelado de la superficie del concreto fresco, pudiendo realizarse con reglas vibratorias manuales y tipo puente, o incluso extendedoras laser. Si el proyecto contempla el uso de endurecedores o resina epóxica para proteger la superficie de la losa de la abrasión, se deben colocar cuando el concreto se encuentra en estado fresco. Se puede dar un acabado pulido a la superficie de la losa con alisadores de helice simple o doble.

El corte de las juntas de contracción se debe realizar en el momento antes que el concreto comience a retraerse. El momento ideal para realizar el corte se determina en campo, de tal forma que el concreto tenga la suficiente resistencia como para soportar el peso de la maquina de corte; pero no este tan fresco como para desgarrar la superficie por la presencia de fibras o los aridos mismos de la mezcla. Para determinar el tiempo ideal, se pueden realizar cortes de prueba. Si el primer corte presenta desgarro, se detiene el corte y se espera una hora, hasta que ya no se observe el mismo efecto.

Podría considerarse realizar vaciados lo mas temprano posible o al final de la tarde, para evitar que las altas temperaturas gatillen la retracción. Es muy importante proteger la superficie de los vientos, puesto que tambien influyen en la retracción.

![]()

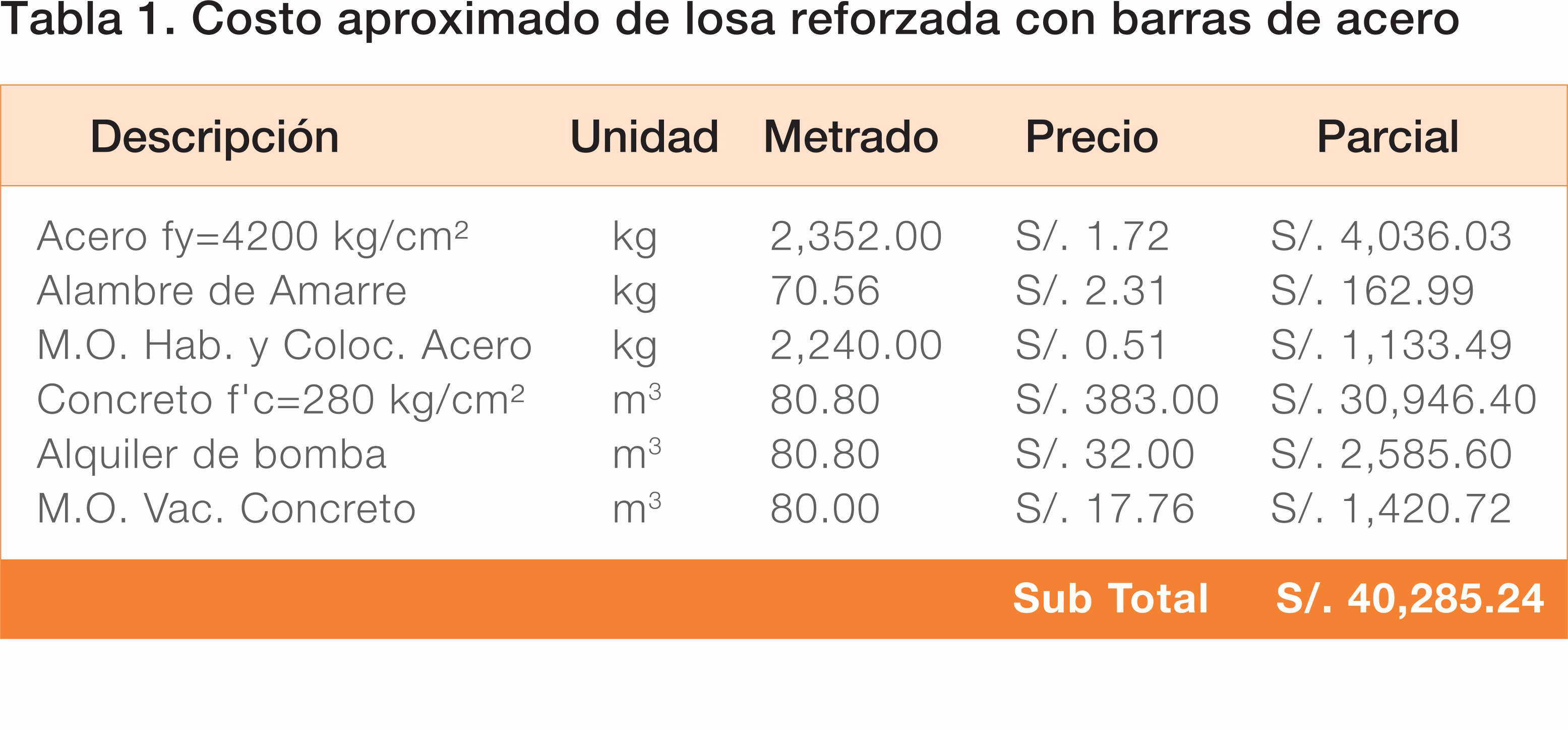

El uso de fibras de acero para el refuerzo de losas puede generar ahorros en costo directo; sin embargo, el ahorro real puede ser mayor debido a la reducción de gastos administrativos, por la reducción del tiempo de construcción. Para cuantificar el ahorro en costo directo se ha elaborado una comparación económica entre una losa con refuerzo convencional (barras de acero) y una losa de concreto reforzado con fibras de acero.

Los calculos realizados fueron para una losa referencial de 400 m2, en tal caso, las fibras de acero pueden generar un ahorro de S/. 5,095.11 en costo directo (15%) respecto a la solución tradicional. Las fibras, ademas de las ventajas operativas, permitieron reducir el espesor de la losa de 20 a "18 cm y bajar la resistencia del concreto de 280 a 245 kg/cm

Proyectos de referencia

Linkedin

Linkedin Elite

Elite